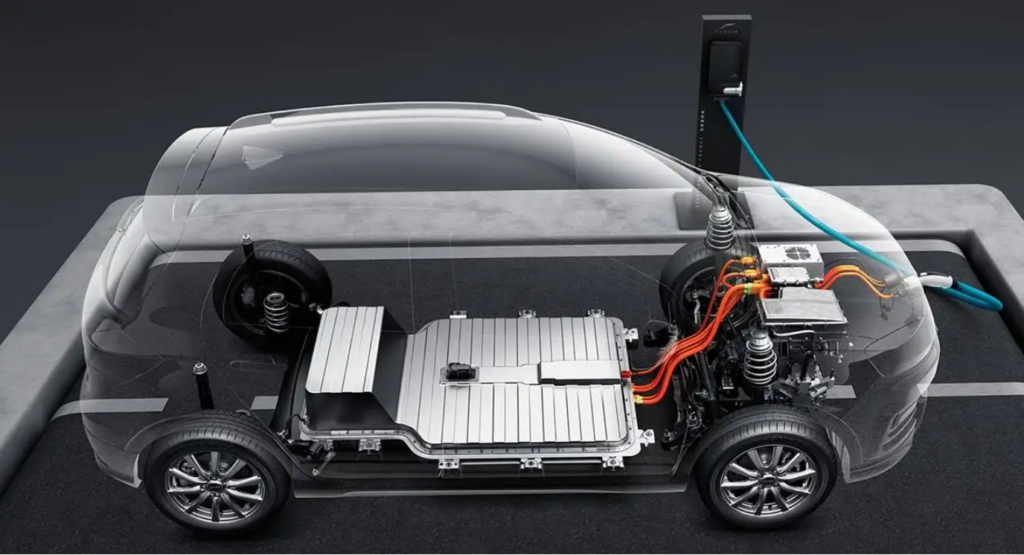

動力電池管理系統(BMS )對于(yú)保障電動汽車電池組的(de)安全及使用壽命,最大(dà)限度發揮電池系統效能具有重要(yào / yāo)作用。通常對單體電壓、總電壓、總電流和(hé / huò)溫度等進行實時(shí)監控采樣,并将實時(shí)參數反饋給整車控制器。

若動力電池管理系統發生故障,就(jiù)失去了(le/liǎo)對電池的(de)監控,不(bù)能估計電池的(de)荷電狀态,容易造成電池過充、過放、過載、過熱以(yǐ)及不(bù)一(yī / yì /yí)緻性問題的(de)增加,影響電池的(de)性能、使用壽命甚至行車安全。

下面列舉了(le/liǎo)電動汽車動力電池管理系統的(de)常見故障類型,并針對其可能原因進行了(le/liǎo)簡單的(de)分析,并提供了(le/liǎo)常見的(de)分析思路和(hé / huò)處理方法,供參考:

動力電池管理系統常見故障類型和(hé / huò)處理方法

動力電池管理系統(BMS )常見故障類型包括:CAN系統通信故障、BMS未正常工作、電壓采集異常、溫度采集異常、絕緣故障、内外總電壓測量故障、預充電故障、無法充電、電流顯示異常故障、高壓互鎖故障等。

1、CAN通信故障

CAN線或電源線脫落、端子(zǐ)退針都會導緻通信故障。在(zài)保證BMS供電正常的(de)狀态下,将萬用表調至直流電壓擋,紅表筆觸碰内部CANH,黑表筆觸碰内部CANL,測量通信線路的(de)輸出(chū)電壓,即通信線路内部CANH與CANL之(zhī)間的(de)電壓,正常電壓值爲(wéi / wèi)1、5V左右,若電壓值異常,則可判定爲(wéi / wèi)BMS硬件故障,需更換。

2、BMS未正常工作

當出(chū)現此現象時(shí),可重點考慮以(yǐ)下幾個(gè)方面:

(1)BMS的(de)供電電壓:首先測量整車接插件處,整車給BMS的(de)供電電壓是(shì)否有穩定的(de)輸出(chū)。

(2)CAN線或低壓電源線連接不(bù)可靠:CAN線或電源輸出(chū)線連接不(bù)可靠會導緻通信故障。應對主闆到(dào)從闆或高壓闆的(de)通信線、電源線進行檢查,發現脫落斷開的(de)線束,應進行更換或重新連接。

(3)接插件退針或損壞:低壓通信航空插頭退針會導緻從闆無電源或從闆數據無法傳輸到(dào)主闆,應檢查插頭和(hé / huò)接插件,發現退針或損壞的(de)進行更換。

(4)控制主闆:換闆進行監控,更換後故障解除則确定爲(wéi / wèi)主闆有問題。

3、電壓采集異常

當出(chū)現電壓采集異常現象時(shí),重點考慮下列幾種情況:

(1)電池本身欠壓:将監控電壓值與萬用表實際測量的(de)電壓值對比,确認後更換電池。

(2)采集線端子(zǐ)緊固螺栓松動或采集線與端子(zǐ)接觸不(bù)良:螺栓松動或端子(zǐ)接觸不(bù)良會導緻單體電壓采集不(bù)準,此時(shí)輕搖采集端子(zǐ),确認接觸不(bù)良後,緊固或更換采集線。

(3)采集線保險絲損壞:測量保險絲阻值,若在(zài)l S2、以(yǐ)上(shàng),需進行更換。

(4)從闆檢測問題:确認采集電壓與實際電壓不(bù)一(yī / yì /yí)緻,其它從闆若采集電壓與電池電壓一(yī / yì /yí)緻,則需要(yào / yāo)更換從闆并收集現場數據,讀取曆史故障數據,進行分析。

4、溫度采集異常

出(chū)現溫度采集異常現象時(shí),重點考慮下列幾種情況:

(1)溫度傳感器失效:若單個(gè)溫度數據缺失時(shí),檢查中間對接插頭,若無連接異常,可确定爲(wéi / wèi)傳感器損壞,更換即可。

(2)溫度傳感器線束連接不(bù)可靠:檢查中間對接插頭或者控制口溫度傳感器線束,發現松動或者脫落,應更換線束。

(3)BMS存在(zài)硬件故障:監測發現BMS無法采集整口溫度,并确認從控制線束到(dào)轉接頭到(dào)溫度傳感器探頭的(de)線束導通正常,則可判定爲(wéi / wèi)BMS硬件問題,更換對應的(de)從闆。

(4)更換從闆後是(shì)否重新加載電源:在(zài)更換故障從闆後要(yào / yāo)重新加載電源,否則監控值會顯示異常。

5、絕緣故障

動力電池管理系統中工作線束的(de)接插件内芯與外殼短接、高壓線破損與車體短接會導緻絕緣故障,同時(shí)電壓采集線破損與電池箱體短接,也(yě)會導緻絕緣故障。針對此類情況,按下列方法分别分析診斷維修:

(1)高壓負載漏電:依次斷開DC/DC、 PCU、充電機、空調等,直到(dào)故障解除,然後對故障件進行更換。

(2)高壓線或連接器破損:使用兆歐表進行測量,檢查确認後進行更換。

(3)電池箱進水或電池漏液:對電池箱内部進行處理或更換電池。

(4)電壓采集線破損:确定電池箱内部漏電後檢查采集線,若發現破損進行更換。

(5)高壓闆檢測誤報:對高壓闆進行更換,更換後故障解除則确定爲(wéi / wèi)高壓闆檢測故障。

6、内部總電壓檢測故障

導緻總電壓檢測故障的(de)原因可分爲(wéi / wèi):采集線與端子(zǐ)間松動或脫落,導緻總壓采集故障;螺帽松動導緻打火和(hé / huò)總壓采集故障;高壓連接器松動導緻打火和(hé / huò)總壓檢測故障;維修開關按下導緻總壓采集故障等。實際檢測過程中,可分别按下列方法進行維修處理:

(1)總壓采集線兩端端子(zǐ)連接不(bù)可靠:用萬用表測量檢測點總電壓與監控總壓對比,然後檢查檢測線路,發現連接不(bù)可靠,進行緊固或更換。

(2)高壓回路連接異常:用萬用表測量檢測點總壓與監控總壓,并進行對比,然後從檢測點依次檢查維修開關、螺栓、連接器、保險等,發現異常,進行更換。

(3)高壓闆檢測故障:對比實際總壓和(hé / huò)監控總壓,更換高壓闆後,若總壓恢複正常,則可确定爲(wéi / wèi)高壓闆故障,予以(yǐ)更換。

7、預充電故障

導緻出(chū)現預充電故障的(de)原因可分爲(wéi / wèi):外總壓采集端子(zǐ)松動脫落導緻預充電故障;主闆控制線無12V電壓導緻預充電繼電器不(bù)閉合;預充電電阻損壞導緻預充電失敗等。結合實車,可按以(yǐ)下幾類情況分别進行檢查。

(1)外部高壓部件故障:當BMS報預充電故障時(shí),斷開總正、總負後,若預充電成功,則故障由外部高壓部件引起,分段排查高壓接線盒和(hé / huò)PCU。

(2)主闆問題不(bù)能閉合預充電繼電器:檢測預充電繼電器是(shì)否有12V電壓,如果沒有則更換主闆,若更換後預充電成功,則确定主闆故障。

(3)主保險或預充電阻損壞:測量預充電保險導通情況和(hé / huò)電阻阻值,若異常則更換。

(4)高壓闆外部總壓檢測故障:換高壓闆後預充電成功,則可确定高壓闆故障,更換即可。

8、無法充電

無法充電現象大(dà)緻可總結爲(wéi / wèi)下列兩種情況:一(yī / yì /yí)是(shì)接插件兩端CAN線端子(zǐ)退針或脫落,導緻主闆與充電機無法通信,從而(ér)導緻無法充電;二是(shì)充電保險損壞會導緻充電回路無法形成,充電無法完成。實際車輛檢測中若遇到(dào)無法充電的(de)情況,可從以(yǐ)下幾個(gè)方面入手,進行故障的(de)維修處理:

(1)充電機與主闆未正常通信:使用儀器讀取整車CAN系統工作數據,若發現無充電機或者BMS工作數據時(shí),立即檢查CAN通信線束,有接插件接觸不(bù)良或線路中斷,立即進行修複。

(2)充電機或主闆故障不(bù)能正常啓動:對充電機或主闆進行更換,然後重新加載電壓,若更換後可以(yǐ)充電,則可确定爲(wéi / wèi)充電機或主闆故障。

(3)BMS檢查到(dào)故障,不(bù)允許充電:通過監控判斷故障類型,然後解決故障直至充電成功。

(4)充電保險絲損壞,無法形成充電回路:使用萬用表檢測充電保險絲導通情況,若無法導通,則立即更換。

9、電流顯示異常

動力電池管理系統控制線束的(de)端子(zǐ)脫落或螺栓松動、端子(zǐ)或螺栓表面氧化均會導緻電流誤差。出(chū)現電流顯示異常時(shí),應完整詳細地(dì / de)檢查電流采集線的(de)安裝情況。

(1)電流采集線未正确連接:此時(shí)會導緻電流正負颠倒,更換即可;

(2)電流采集線連接不(bù)可靠:首先确定高壓回路有穩定電流,而(ér)當監控電流波動較大(dà)時(shí),檢查分流器兩端電流采集線,發現螺栓松動應立即進行緊固。

(3)檢測端子(zǐ)表面氧化情況:首先确定高壓回路有穩定電流,而(ér)當監控電流遠低于(yú)實際電流時(shí),檢測端子(zǐ)或螺栓表面是(shì)否有氧化層,有則對其表面進行處理。

(4)高壓闆電流檢測異常:斷開維修開關後,若監控電流值在(zài)0、2A以(yǐ)上(shàng),則高壓闆電流檢測異常,應對高壓闆進行更換。

10、高壓互鎖故障

打開ON擋時(shí),測量此處是(shì)否有高壓輸入,檢查4個(gè)端子(zǐ)是(shì)否插接牢靠,并測量驅動端是(shì)否有12V電壓(細線爲(wéi / wèi)電壓驅動線)。按照具體情況,可分爲(wéi / wèi)以(yǐ)下三類:

(1)DC/DC故障:測量DC/DC高壓輸入航插,在(zài)打開ON擋時(shí)是(shì)否有短時(shí)高壓,有則确定爲(wéi / wèi)DC/DC故障,予以(yǐ)更換。

(2)DC/DC繼電器端子(zǐ)未插接牢靠:檢查繼電器高、低壓端子(zǐ),不(bù)可靠的(de)重新插接牢靠。

(3)主闆或轉接闆故障,導緻DC/DC繼電器不(bù)閉合:測量DC/DC繼電器電壓驅動端,打開ON擋短時(shí)間無12V電壓,則更換主闆或轉接闆。

一(yī / yì /yí)、電壓類故障

1、電池電壓高:滿電靜置後,電池單串或幾串電壓明顯偏高,其它單體正常。

故障原因:①采集誤差 ; ②LMU均衡功能差或失效;③電芯容量低,充電時(shí)電壓上(shàng)升較快。

處理方法:①單體電壓顯示值較其餘單體偏高,測量單體實際電壓值進行比對,若實際值較顯示值低,且與其它單體電壓相同,則以(yǐ)實際值爲(wéi / wèi)标準對LMU單體電壓進行校準;若測量值與顯示值相符,則人(rén)工對單體電池進行放電均衡。②檢查電壓采樣線是(shì)否斷裂,虛接;③更換LMU。

2、電池電壓低:滿電靜置後,電池單隻或幾隻單體電壓明顯偏低,其它單體正常。

故障原因:①采集誤差 ;②LMU均衡功能差或失效;③電芯自放電率大(dà);④電芯容量低,放電時(shí)電壓下降較快。

處理方法:①單體電壓顯示值較其餘單體偏低,測量單體實際電壓值進行比對,若實際值較顯示值高,且與其它單體電壓相同,則以(yǐ)實際值爲(wéi / wèi)标準對LMU單體電壓進行校準;若測量值與顯示值相符,則人(rén)工對單體電池進行充電均衡。②檢查電壓采樣線是(shì)否斷裂,虛接;③更換LMU;④對故障電池包進行更換。

3、壓差:動态壓差/靜态壓差。充電時(shí)單體電壓迅速至滿電截止電壓跳槍;踩油門時(shí),單體電壓比其它串下降迅速;踩刹車時(shí),單體電壓比其它串上(shàng)升迅速。

故障原因:①連接電池銅牌緊固螺母松動;②連接面有污物;③電芯自放電率大(dà);④電芯焊接連接銅牌開焊(造成該串單體容量低);⑤個(gè)别單體電芯漏液。

處理方法:①對螺母進行緊固;②清除連接面異物;③對單串電池進行充/放電均衡;④對問題電池包進行更換。

4、電壓跳變:車輛運行或充電時(shí),單體電壓跳變。

故障原因:①電壓采集線連接點松動;②LUM故障。

處理方法:①對連接點進行緊固;②更換LMU。

二、溫度類故障

1、熱管理故障;

①加熱故障(加熱片);溫度低于(yú)某一(yī / yì /yí)數值時(shí),在(zài)充電時(shí),加熱不(bù)開啓。

故障原因:①加熱繼電器或BMU故障;②加熱片或繼電器供電電路異常。

處理方法:①修複或更換加熱繼電器或BMU;②檢查修複供電電路。

②散熱故障(風扇);溫度高于(yú)某數值後,風扇未工作。

故障原因:①風扇繼電器或BMU故障;②風扇或繼電器供電電路異常。

處理方法:①修複或更換風扇繼電器或BMU故障;②檢查修複供電電路異常。

2、溫度高:電池系統中某個(gè)或者某幾個(gè)溫度點偏高,運行或充電中達到(dào)報警阈值。

故障原因:①溫度傳感器故障;②LMU故障 ;③電連接異常局部發熱;④風扇未開啓, 散熱差;⑤靠近電機等熱源;⑥過充電。

處理方法:①測量溫度傳感器電阻值與顯示值進行比對,若實際值較顯示值低,且與其它溫度值相同,則以(yǐ)實際值爲(wéi / wèi)标準對LMU溫度值進行校準;②緊固電連接點,清楚連接點異物;③确保風扇開啓;④增加隔熱材料與熱源進行隔離;⑤暫停運營進行散熱;⑥立即停止充電;⑦更換LMU。

3、溫度低:電池系統中某個(gè)或者某幾個(gè)溫度點偏低,運行或充電中達到(dào)報警阈值。

故障原因:①溫度傳感器故障;②LMU故障 ;③局部加熱片異常。

處理方法:①測量溫度傳感器電阻值與顯示值進行比對,若實際值較顯示值高,且與其它溫度值相同,則以(yǐ)實際值爲(wéi / wèi)标準對LMU溫度值進行校準;②檢查修複加熱片;③更換LMU。

4、溫差;參照高低溫排查方法。電芯發熱差異。

三、充電故障

1、 直流充電故障; GB/T 27930-2015 充電無法啓動,充電跳槍,充電結束後SOC不(bù)複位。

故障原因:

① 電池故障(電壓、溫度、絕緣等異常)

② BMU故障(充電模塊或充電CAN異常)

③ 主負、充電繼電器異常

④ CC1對地(dì / de)電阻、CC2對地(dì / de)電壓異常

⑤ PE地(dì / de)異常

處理方法:

① 排除電池故障

② 修複/更換失效部件

③ 截存充電報文,分析故障原因。

2、交流充電故障;

故障原因:

①電池故障(電壓、溫度、絕緣等異常)

②BMU故障(充電模塊或充電CAN異常)

③主負、充電繼電器異常

④CC對地(dì / de)電阻、CP對地(dì / de)電壓異常

⑤PE地(dì / de)異常

處理方法:

①排除電池故障

②修複/更換失效部件

③截存充電報文,分析故障原因。

四、絕緣故障

故障原因:電池箱或插件進水,電芯漏液,環境濕度大(dà),絕緣誤報,整車其他(tā)高壓部件(控制器、壓縮機等)絕緣不(bù)過。

處理方法:①正極對地(dì / de),如果有電壓或絕緣阻值小于(yú)規定值,則判處負極電路漏電;負極對地(dì / de),如果有電壓或絕緣阻值小于(yú)規定值,則判處正極電路漏電。根據其漏電電壓大(dà)小除以(yǐ)此時(shí)的(de)單串電壓值就(jiù)可以(yǐ)計算出(chū)漏電點位,然後根據不(bù)同情況分析處理。

五、通訊故障

LUM通訊故障,BMU通訊故障;整車卻是(shì)1個(gè)或幾個(gè)LMU信息,或整車沒有BMS信息。

故障原因:①LMU/BMU故障;②LMU/BMU供電電路或通訊線路接觸不(bù)良/故障;③信号幹擾。

處理方法:①更換LMU/BMU;②檢查修複供電電路/通訊線路;③檢屏蔽查線,查找消除幹擾源。

六、SOC異常

1、不(bù)準确;

充電電量÷标稱容量=充電的(de)SOC 若“充電的(de)SOC”+“剩餘的(de)SOC”較實際顯示值有偏差或者根據SOC與OCV的(de)對應關系估算實際電量與SOC不(bù)對應,我們認爲(wéi / wèi)SOC不(bù)準确。

2、不(bù)變化;

故障原因:①通訊異常(數據缺失);②電流異常(霍爾及其輸入輸出(chū)電路);③BMU故障;④其它電池報警。

處理方法:①确保數據完整;②修複/更換失效部件;③消除所有電池報警。

3、下降快;

故障原因:①通訊周期異常②電流異常(霍爾正向電流大(dà)、反饋電流小);③單體電壓偏低,下降快;④BMU故障;⑤低溫。

處理方法:①更新BMU程序;②修複/更換失效部件;

4、下降慢;

故障原因:①通訊周期異常②電流異常(霍爾正向電流小、反饋電流大(dà))③BMU故障。

處理方法:①更新BMU程序;②修複/更換失效部件。

5、跳動;确認程序版本号是(shì)否正确

七、電流異常

故障原因:①霍爾及其輸入輸出(chū)電路;②霍爾反裝;③直流充電時(shí)如果BMS需求電壓或電流爲(wéi / wèi)0時(shí),充電機按最小輸出(chū)能力輸出(chū)。

處理方法:①更新BMU程序;②修複/更換失效部件。

粵公網安備44010602011021号

粵公網安備44010602011021号 關注微信公衆号

關注微信公衆号